レーザーは組電池の製造に必要なバスバーの溶接にも採用されています。本ページでは、レーザー溶接を行った場合のメリットとデメリット、またワークの組み合わせや溶接する上で重要なワークの管理方法などをご紹介します。

レーザー溶接によるメリット

高速溶接が可能

抵抗溶接、超音波溶接と比較し溶接速度が速い。

非接触加工

抵抗溶接で使用する電極などの消耗品がない。

ワークに与える影響が少ない

ワークに対する振動や電気的影響を与えない。

レーザー溶接によるデメリット

イニシャルコストが高い

UW製品はコストと実績でご提案

隙間矯正する必要あり

隙間矯正する冶具は必須となります

弊社では、中国電池市場のレーザー溶接設備No.1の実績がございます。電池溶接に関しての今まで培ってきた知識と低コストファイバーレーザ溶接設備をご提案させて頂きます。

納入実績メーカ

中国電池企業70%のレーザ溶接設備製造!

スケールメリットを生かしてレーザ溶接ノウハウと設備を提案!

レーザー溶接と材料について

レーザ溶接を容易にするワークの材質と質量に付いて

- 質量(板厚)

- 上側/薄い材料 下側/厚い材料

重ね溶接の場合、上板は最初にレーザ光が当たります。厚いより薄い方が低パワーで溶接が可能となるためスパッタ等の発生を低減できます。 - 材質

- 異種材料と比較し、同材料の方が溶接がしやすくなります。

- 異種金属

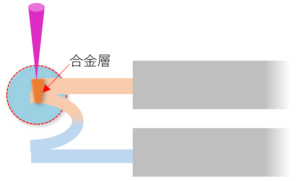

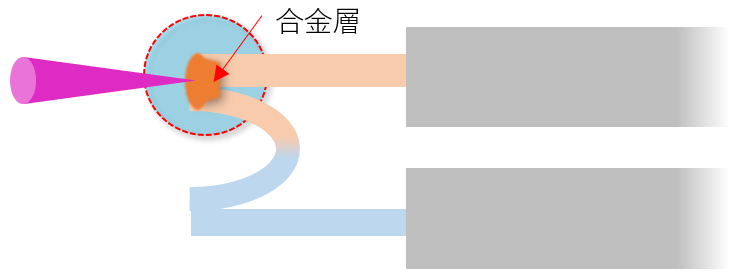

- アルミ材が上側/銅材が下側

- 基本的にアルミと銅は合金化しません

- アルミの方が若干レーザの吸収性が良い

- 銅側からのレーザ照射は難易度が高い

- 銅材にNiメッキは有効

レーザー溶接ポイント1

重ね溶接

【重ね溶接メリット】

1.溶接強度が強い

2.一般的に多い工法

【重ね溶接デメリット】

1.ワークの密着度が重要

2.外観から溶接確認が困難

拝み溶接

【拝み溶接メリット】

1.重ね溶接より溶接が容易

2.ある程度の目視確認が可能

【拝み溶接デメリット】

1.剥がす方向によって強度が弱い

2.導通面積は重ねより劣る可能性有

3.重ね溶接よりレーザ出力が必要

レーザー溶接ポイント2

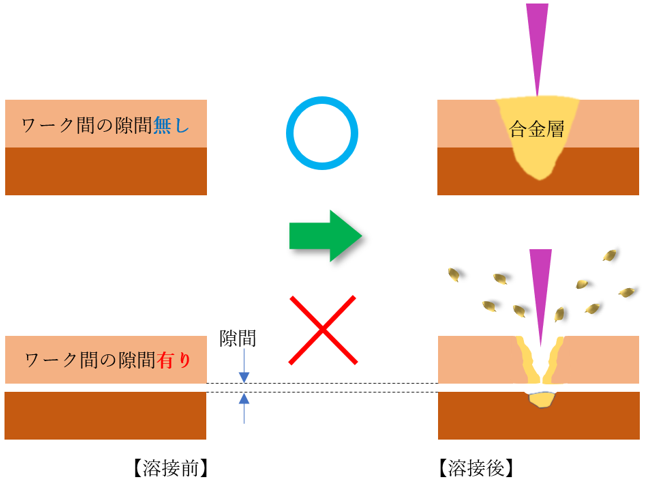

ワーク間の隙間管理について

1.実験レベルでは0.25mm程度の隙間は溶接が可能である

ワーク厚みにより0.25mm程度の隙間で溶接出来ない場合がございます

2.平均的に異種金属材を含めると隙間は0.1mm程度の管理が必要である

下図は重ね合わせたサンプルの断面図イメージ

管理方法について

- ワークの汚れ

- ・脱脂等の有無は、溶接強度に影響が少ない事例が多い

・異物等の付着リスクに注意が必要 - 抵抗値管理

- ・正、負極側共に0.03mmΩ程度の実力値を持ち、0.1mmΩ以下程度で管理が必要な事例が多い

- その他の管理

- ・隙間だけで無く、焦点位置、照射位置等の要素を検証し、量産時の安定性を確保することが重要!

バスバーレーザー溶接まとめ

治具や光学系の仕様で80%溶接安定性が決まる。またレーザー溶接に必要な材質(メッキ)や工法が量産時の安定度を確保する。