YAGレーザー、ファイバーレーザーは溶接以外にも、表面改質・切断等といった様々な用途に用いられています。

また使用されるユーザ様の業界も様々で、自動車部品・電子部品・センサー部品・モータ部品・医療機器・貴金属などあらゆる業界で幅広くご使用されています。

他工法(抵抗溶接・プラズマ溶接・ガス溶接・アーク溶接など)と比較しても、熱影響が少なく微細な溶接が可能な点やメンテナンス管理、FA化が容易にできる点などでレーザーを選択されるケースが多いといえます。

しかしレーザー溶接を行うにあたり気をつけなければいけない点があります。

材料の組み合わせ

レーザー溶接・切断等で一般的に使用されている材料は、下記の通りです。

| 材料 | 詳細 | 溶接可否 |

|---|---|---|

| 鉄系 | SPCC、SECC、SS材 | ◎ |

| SUS | オーステナイト系 SUS304,SUS316 | ◎ |

| フェライト系 | ◎ | |

| マルテンサイト系 | 〇 | |

| アルミ/アルミ合金 | A1000系、A3000系、A5000系、A6000系 | 〇 |

| 銅/銅合金 | 純銅、リン青銅、ベリリウム銅 | 〇 |

| タングステン | - | 〇 |

| モリブデン | - | 〇 |

| コバール | - | 〇 |

| チタン | - | 〇 |

| ニッケル | - | 〇 |

| 真鍮 | - | △ |

※上記材料でもワークの表面状態、形状、組合わせによっては溶接が困難な場合がございます。

一度弊社までお問い合わせ下さい。

レーザー溶接で気をつけるポイント

溶接部の密着精度

レーザー溶接では、溶接部の密着精度が重要となってきます。例えば重ね溶接の場合、溶接部の密着精度が悪く、ギャップ(隙間)が生じてしまうと熱が下部の材料に伝わらず、上部のワークのみ過剰に熱が入りスパッタが発生しやすくなります。

ワークの厚みが薄い程、密着精度が重要となりますので、冶具等でしっかり密着させる必要があります。

ワークの表面状態(面粗度、バリ、汚れなど)

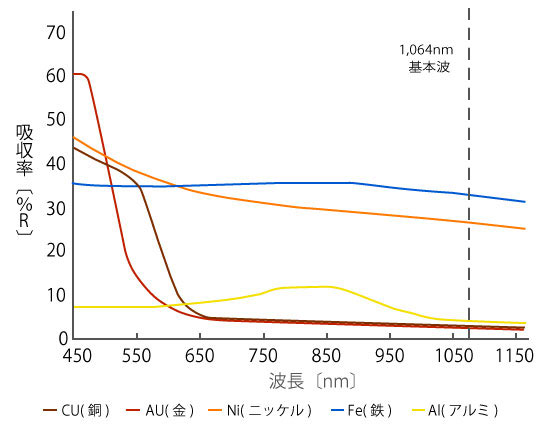

レーザー波長によって、各金属への吸収率は変わります。例えば基本波の波長に対して、SUSへの吸収率は約35%ほどありますが、銅では10%以下になります。吸収率の良いワークに対しては、表面状態の影響はあまりうけませんが、高反射材である銅に対しては、表面状態(面粗度、バリ、汚れなど)によって吸収率が大きく変化し、溶接が不安定になる傾向があります。

溶接部は手で触れてしまうと油分が付着する場合があるので注意しましょう。

冶具の重要性

レーザー溶接で気をつけるポイントを踏まえた上で、溶接冶具は重要なファクターとなります。ワークの反り等があればやはりワークを組み合わせた際に、ギャップ(隙間)が発生しやすくなります。

溶接時のギャップ(隙間)が出ないようにしっかりワーク同士を保持したり、熱影響の出やすい溶接に関しては、熱引きの良い(熱伝導率の良い)銅や真鍮、アルミ合金で冶具を製作する必要もあるでしょう。

安定した溶接を行うには、溶接冶具は必須ともいえます。弊社では溶接だけでなく、システム案件、また冶具製作の提案も行っておりますので、ご不明な点がございましたらいつでもご相談下さい。