レーザー溶接は、光学系を用いてレーザー光を集光させ、短時間で金属を溶融させる事ができる為、熱影響の少ない溶接が可能です。

レーザー光が金属に吸収されると、キーホールという孔ができ、周辺に溶融金属溜りが形成されますが、レーザー出力が高くなると、過大な熱によって溶融金属の上昇速度が上がりスパッタの発生が多くなります。

また溶接する材料によっては、急冷によるクラックやブローホールが発生する場合もございます。

しかしワブリング加工を行う事で、レーザー溶接では難しいとされていた、難材料の溶接や異種金属の溶接が可能となります。

ワブリング加工の仕組み

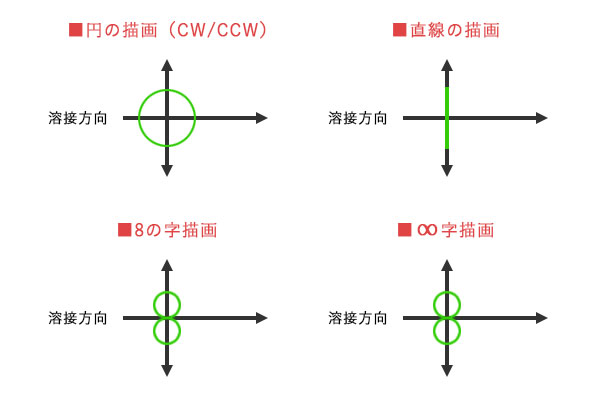

ガルバノスキャナ等が搭載されている加工ヘッドを用い、下記図のようにレーザーを走査させ溶接を行う。

径や周波数を可変させる事で、溶接プロセスの最適化を図る事ができ、溶接不良となるクラックやブローホールを低減する事ができる。

急冷によるクラックを抑制出来る

異種金属の溶接や焼き入れ材の溶接の場合、熱歪みによるクラックが発生しやすい傾向にあります。

しかしワブリング設定にて条件を調整する事で、ヒートバランスをコントロールする事ができ、溶融・凝固時における熱歪みを抑制する事が可能になります。

ブローホールの発生を抑制出来る

ブローホールは溶接時に発生したガスが凝固時に大気中に放出されず、金属内に留まる事で発生致します。またその他に、過剰にシールドガスを吹付けた場合に、大気を巻き込んだり、金属に付着した油分等が気化した場合にも発生致します。しかしワブリング加工で、溶融、凝固をコントロールして最適化する事で、溶融時に発生したガスを大気中に放出させ、ブローホールを抑制できる効果があります。

溶接強度の向上

ワブリング径を可変すれば溶接ビードを太くする事ができます。溶接ビードが太くなれば溶接面積が増えるので、溶接強度を向上させる事が可能です。

ワブリング加工のデメリット

高品質な溶接を可能とするワブリング加工ですが、デメリットもあります。

通常の走査に比べ、ワブリング加工は図形を繰返し描写して溶接する為、溶接速度が遅くなってしまう傾向にあります。

またコストに関しても、通常の加工ヘッドと比較し、ガルバノスキャナ等の駆動機構が加わる為、高額となります。